航空制造领域是GE增材制造技术的“主战场”,从十几年前启动了飞机发动机燃油喷嘴的3D打印项目之后,GE通过收购和建立内部的增材制造中心,逐渐铺开了其增材制造的版图。GE一方面在航空业务中踏上新的征程,例如启动全新涡轮螺旋桨发动机的增材制造项目,通过3D打印制造优化设计的发动机零部件。

另一方面,GE开始在电力、能源、医疗等其他业务部门挖掘新的3D打印应用,比如在能源业务中,GE在意大利的石油天然气工厂开设了3D打印零部件生产线,生产燃气轮机燃烧室零部件。GE所积累的3D打印know-how同样在医学设备制造领域发挥了价值。

提升性能&缩短制造周期

3D打印金属零部件

GE在美国Waukesha建立的先进制造和工程中心,为GE遍布全球的70个工厂提供医疗器械零部件3D打印的支持。GE医疗希望借助3D打印技术制造性能更加优异的医学影像设备零部件,并缩短这些复杂零部件的制造周期。

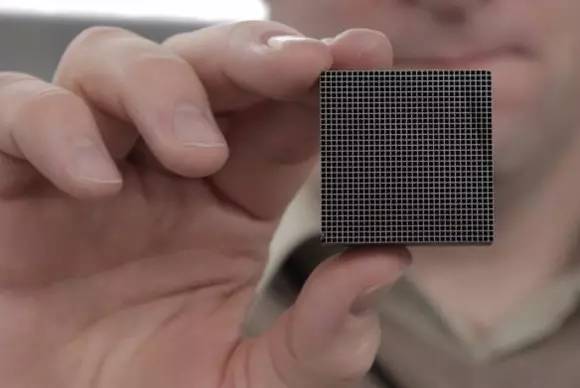

GE医疗从2013年开始使用应用金属3D打印技术,经过两年的时间,在2015年制造了首个金属3D打印零部件——钨金属准直器。准直器是X光和CT设备中的光学元件,起到过滤信号噪音的作用,使影像设备保持清晰的成像效果。

GE对准直器进行了设计优化,原有的准直器由上百个零件组成,经过多次设计迭代后,准直器的零件数量最终减少为2个。在准直器设计迭代的过程中,GE的工程师利用金属3D打印设备快速制造准直器原型,并根据原型提出设计优化方案,然后进行产品的快速迭代。最快的情况下,在一周之内就可以进行一次准直器设计迭代。

GE医疗采用金属3D打印设备制造设计优化后的准直器,使总生产成本降低40%。以往的制造方式是,将准直器中上百个零件外发给外部的服务商制造,然后再进行组装。

模具制造

在GE位于美国Pittsburgh的增材制造技术中心的支持下,GE医疗还通过3D打印技术制造MRI 和钼靶等医学设备的零部件模具。

对于部分需要进行铸造的定制化零部件,GE通过3D打印熔模加铸造的方式节省了制造成本。例如,GE生命科学部门通过这种方式制造药物研发设备中的定制化色谱柱,相比通过供应商以及传统铸造技术来制造色谱柱,GE的制造成本从5万美元减少到1000美元以下。

3D打印电子

GE医疗正在开展电子装置3D打印的新项目,通过基于气溶胶喷射技术的3D打印设备,将氮气与铜、银、金或半导体油墨的小液滴进行混合,形成气溶胶之后喷射在基底表面。

通过这一技术,GE医疗可以在超声波设备零部件的表面直接制造出导电电路,或者其他基底材料上打印无线天线、RFID标签和传感器。

根据3D科学谷的市场研究,GE已在气溶胶喷射3D打印技术领域积累了一定应用经验,GE航空已尝试使用该技术打印涡轮叶片上的高温陶瓷传感器,与之相关的专利已经获得批准。

文件下载,请加入3D科学谷QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至3D科学谷微信公众号