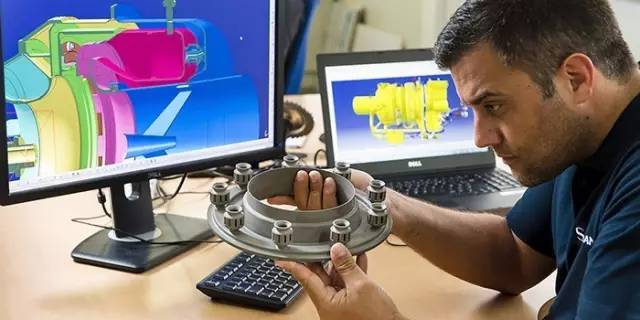

由法国航空航天和国防公司赛峰打印的金属涡轮喷嘴,已被欧洲航空安全局(EASA)认证。 由镍基合金X制成的喷嘴是Leonardo AW189型直升机的辅助动力装置(APU)的核心部件之一。

3D打印喷嘴安装在赛峰集团设计的eAPU60微型涡轮发动机上,以满足推重比高和结构紧凑的需求。 e-APU60能够提供60kWe功率,能够保证发动机的电力起动(在地面或者空中停车状态)和座舱加热。 e-APU60的典型特征包括:更优的功率重量比,出色的紧凑性,流线型结构和基于创新科技的高压力循环,高可靠性保证,低使用费用和出色的性能。

e-APU60被特别设计用来满足新一代多电飞机的需求。其特征是卓越的功重比和超常的小型化。2013年在奥古斯塔-韦斯特兰AW189直升机上进行的试验验证了其优良的可靠性和在极端工作环境下的耐久性,以及在正常飞行条件下的出色的性能。2013年5月31日,e-APU60获得了欧洲航空安全局(EASA)最高级别的民用适航证。

除了为AW189在地面起动主发动机、为电力系统提供动力以及提供空气调节,e-APU60还能够在飞行中重起发动机以及在整个飞行包线中为所有电力需求提供额外的动力源。通过EASA认证的主要部件是eAPU60的涡轮喷嘴,eAPU60微型涡轮发动机经常被使用在Leonardo AW189直升机上。

赛峰集团的eAPU系列微型涡轮发动机降低了燃油消耗,提供最大的功率重量比,并提高了可靠性和耐用性。得益于其定制设计,多功能eAPU变速箱可适应不同的电气系统和电源配置,并能同时驱动不同的起动机和交流发电机组合,另外噪声排放和污染水平也很低。

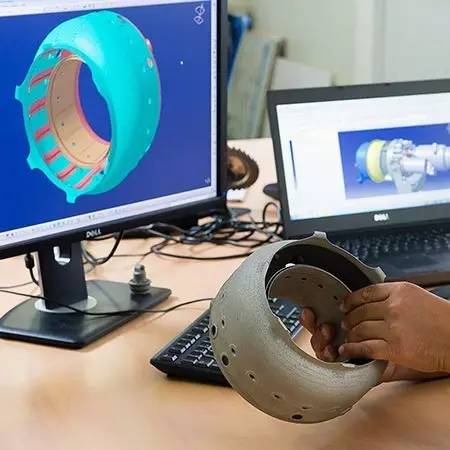

3D打印的eAPU60涡轮喷嘴采用选择性金属熔化工艺制造,采用镍基合金X代替传统上使用的铬镍铁合金铸件。传统的涡轮喷嘴由八个组件组成,通过3D打印允许将其切割成仅仅四个部件,使得喷嘴比原来轻了35%。采用3D打印技术制造涡轮喷嘴也缩短了开发时间,3D打印组件可以在几天内就完成制造。

赛峰集团广泛的材料测试活动也有助于推进3D打印涡轮喷嘴的认证。结果表明,喷嘴的新设计非常适合于通过选择性激光熔化工艺来加工,其冶金性能符合必须在极端条件下工作的高性能APU组件所承受的热和所需要达到的机械性能要求。

赛峰集团的下一步是认证用于其他涡轮机的3D打印喷嘴,安装在达索系统的Falcon FX和庞巴迪的Global 7000私人飞机。关于对3D打印的信心和重视,先前赛峰就通过与达索的结盟表达了对3D打印的重视程度,两家公司通过3D打印最终降低生产时间、提高产品性能,同时减轻产品重量,降低这些部件制造过程对于环境的不利影响。

另外,赛峰集团着力于研究如何通过3D打印在零部件内部实现更为复杂的几何形状,从而减轻重量,同时提高强度和耐久性。

而赛峰的子公司,法国透博梅卡(Turbomeca)公司在2015年就已利用其SLM 3D打印机产生燃料喷射器喷嘴,该喷嘴主要用于Arrano测试和生产发动机,以及它们的Ardiden 3发动机的燃烧室漩涡式喷嘴。

加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com